Czym charakteryzuje się produkcja opakowań dla farmacji i kosmetyków?

Dowiedz się, jakie działania wdrażamy, gwarantując tym samym najwyższą jakość procesu produkcyjnego.

W naszej pracy detale budują całość realizacji. Dokładność, zaangażowanie i ciągła kontrola procesu towarzyszą każdemu projektowi. Z tą myślą pracujemy każdego dnia dostarczając najlepsze opakowania dla branży farmaceutycznej i kosmetycznej. Współpracując z firmami z branż wymagających zachowania najwyższych środków bezpieczeństwa i higieny, wdrożyliśmy wiele działań realizujących cele jakościowe. Slogan „Quality reinvented” – odzwierciedla naszą misję: dostarczanie jeszcze wyższej jakości rozwiązań opakowaniowych. Jednak, aby zrealizować ten cel, niezbędne jest działanie zgodnie z przyjętymi normami i ciągłe doskonalenie. Dowiedz się, jakie działania wdrażamy, gwarantując tym samym najwyższą jakość procesu produkcyjnego.

Niezależny Dział Zapewnienia i Kontroli Jakości

W każdej firmie produkcyjnej jakość produkowanych wyrobów jest najważniejsza. Dlatego niezbędne jest, by wewnątrz przedsiębiorstwa istniał niezależny Dział Zapewnienia i Kontroli Jakości. Jego zadaniem jest gwarancja zgodności naszych działań z międzynarodowymi i wewnętrznymi standardami jakości. Głównym zadaniem DZiKJ jest nadzorowanie parametrów krytycznych w całym procesie produkcyjnym, począwszy od nadzoru dostarczanych surowców, aż po zwolnienie wyrobu gotowego do wysyłki.

Kontrola jakości na każdym etapie

Naszym mottem przewodnim jest dostarczanie wyrobów bezpiecznych i najwyższej jakości. W celu jak najszybszego zidentyfikowania ewentualnych błędów powstałych w produkcji i zminimalizowania dalszych kosztów złej jakości, opakowania weryfikowane są na każdym etapie produkcji. Kontrola międzyprocesowa pozwala nam szybko zareagować w sytuacji wystąpienia błędów. Do podstawowych etapów weryfikacji możemy zaliczyć:

- kontrolę surowców wejściowych,

- kontrolę międzyoperacyjną tzw. IPC,

- kontrolę końcową wyrobów gotowych.

Pełna identyfikowalność

Produkując opakowania dla farmacji i kosmetyków gwarantujemy pełną identyfikowalność produkcji. Bazujemy na systemie, który pozwala nam śledzić historię realizacji produktu. Wyroby są odpowiednio zabezpieczone i oznakowywane za pomocą farmakodów. W przypadku zgłoszenia reklamacji bądź wykrycia błędu bardzo szybko zweryfikujemy jakich wyrobów to dotyczy i prześledzimy realizację poszczególnych etapów procesu produkcyjnego.

Tylko kwalifikowani dostawcy

Zanim nawiążemy współpracę z nowym Partnerem biznesowym, każdy dostawca jest kwalifikowany i poddawany ocenie jakościowej przez nasz wewnętrzny Dział Zapewnienia i Kontroli Jakości. Musimy być pewni, że nasz Partner jest godny zaufania i zapewnia najwyższą jakość świadczonych usług.

Poświadczamy jakość naszych wyrobów certyfikatem jakościowym

Certyfikat jakościowy wystawiany jest dla Klientów Preston Packaging na życzenie, w momencie, gdy produkt spełnia wszystkie wymagania specyfikacji produktu. Zwolnienia towaru dokonuje niezależny Dział Zapewnienia i Kontroli Jakości po ostatnim etapie weryfikacji.

Wszystko na swoim miejscu

Ważnym aspektem działalności produkcyjnej jest zapewnienie porządku i odpowiednie oznaczenie miejsc na hali produkcyjnej. By zachować porządek i nie pomylić zleceń, w części produkcyjnej wydzielone są odpowiednie strefy pomagające nam w codziennej pracy. Dzięki temu oszczędzamy czas i minimalizujemy ryzyko wystąpienia pomyłki.

Dzięki zaangażowaniu Pracowników Działu Zapewnienia i Kontroli Jakości wdrożyliśmy narzędzie 5S. Liczba ta oznacza pięć japońskich słów zaczynających się na literę S, symbolizują one 5 stopniowy styl działania:

Seiri – czyli sortowanie lub segregacja,

Seiton – czyli systematyka,

Seiso – czyli sprzątanie,

Seiketsu – czyli standaryzacja,

Shitsuke – czyli samodyscyplina.

Metoda 5S to narzędzie, które bardzo często stosowane jest w tzw. lean management. Jej nadrzędnym celem jest stworzenie oraz utrzymanie dobrze zorganizowanego i bezpiecznego stanowiska pracy. Dzięki wprowadzonym zmianom zwiększymy wydajność organizacji, a także zoptymalizujemy zachodzących w niej procesy.

Standardy są najważniejsze

Jednym z zadań Działu Zapewnienia i Kontroli Jakości jest standaryzacja naszej pracy i wprowadzanie oraz nadzorowanie procedur, które wpływają bezpośrednio na zapewnienie najwyższej jakości naszej produkcji.

Aby zachować najwyższą jakość i bezpieczeństwo produktów oraz zapobiec wymieszaniu wyrobów, stosujemy procedurę czystości linii. Oznacza to, że ze względów bezpieczeństwa nie łączymy zleceń. Po każdej realizacji następuje dokładne czyszczenie stanowiska pracy, co zostaje potwierdzone w dokumentacji produkcyjnej.

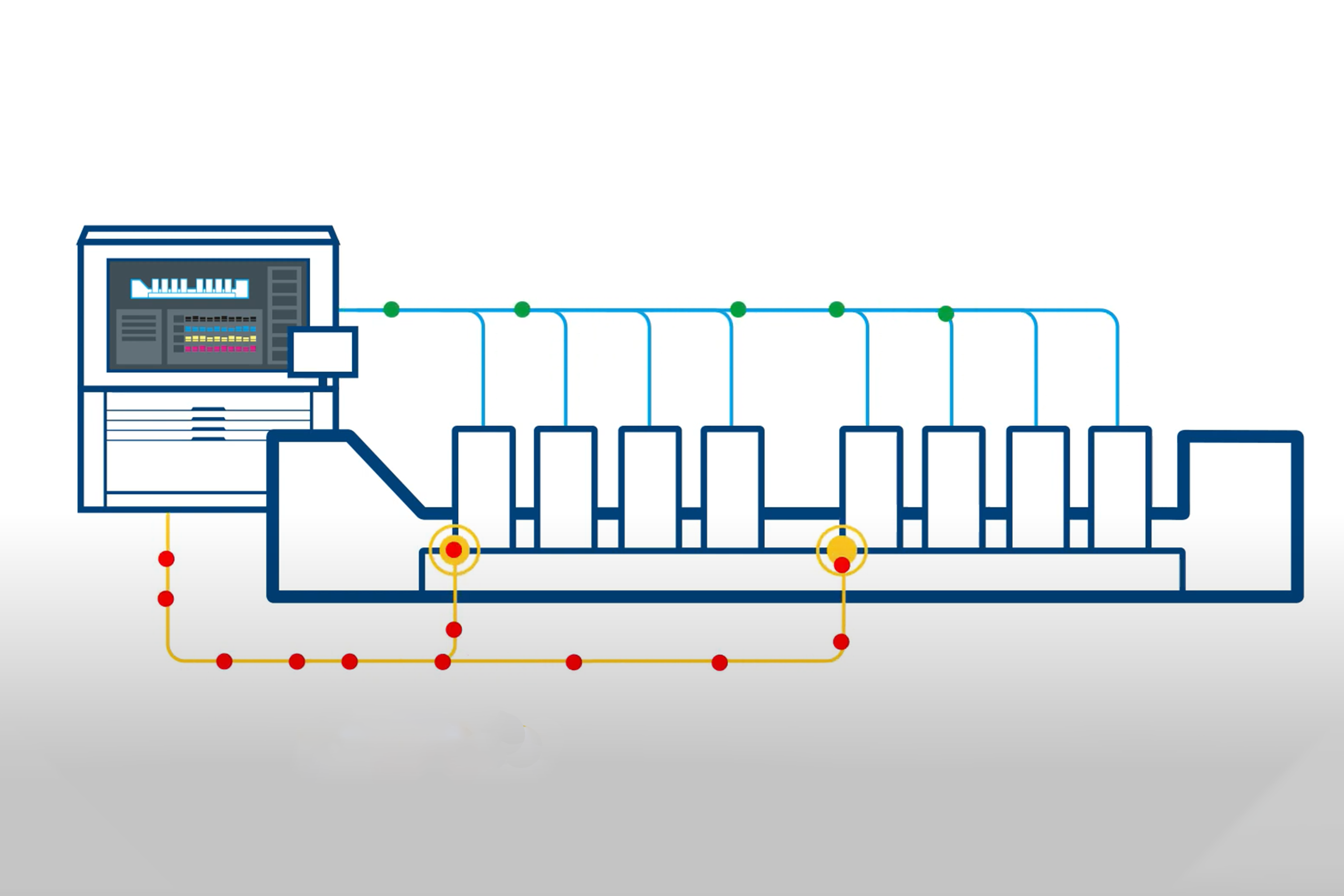

Kolejnym ważnym aspektem zapobiegającym ewentualnemu wymieszaniu zleceń jest zabezpieczenie w postaci farmakodu. Na każdym opakowaniu nadrukowany jest farmakod, który weryfikowany jest na wejściu składarko-sklejarki, co daje pewność, że podczas procesów produkcji nie doszło do pomieszania zleceń. Gdyby, z jakiś powodów doszło do wymieszania zleceń, maszyna wyposażona w czytnik farmakodów wykryje błąd i odrzuci niezgodne opakowanie.

EAN jest znormalizowanym kodem kreskowym i jest umieszczany na wszystkich opakowaniach trafiających do sprzedaży. Fundamentem Systemu GS1 są uzgodnione zasady międzynarodowej identyfikacji, które doprowadziły do opracowania zbioru unikalnych globalnych identyfikatorów GS1. Dobra jakość kodów kreskowych na opakowaniach to jeden z istotnych aspektów w produkcji. Spełnienie wymogów jakościowych od strony zgodności z normami ISO i standardami GS1 pozwala uniknąć strat finansowych i opóźnień. W Preston Packaging kody kreskowe EAN są zgodne ze standardem GS1. Do weryfikacji kodów wykorzystujemy weryfikator REA ScanCheck 3, który działa zgodnie z obowiązującymi normami ISO/IEC 15416. Weryfikacja odbywa się z godnie z normą GS1. Stanowi to o naszym profesjonalnym podejściu do zapewnienia najwyższej jakości produkowanych wyrobów.

Surowiec wykorzystywany do produkcji musi być przechowywany w odpowiednich warunkach. Sama produkcja opakowań także musi odbywać się w określonych warunkach, dlatego stosujemy zasadę kondycjonowania surowców przez 48h. W pomieszczeniach produkcyjnych naszej firmy zamontowane są termohigrometry służące do pomiaru i rejestracji temperatury oraz wilgotności. Każde odchylenie od normy powoduje podjęcie natychmiastowych działań, które spowodują poprawę wskaźników. Monitoring temperatury i wilgotności pozwala nam zachować surowiec w odpowiednim stanie podczas magazynowania i procesu produkcji. Cała hala produkcyjna jest także klimatyzowana, co wpływa dodatkowo na poprawę komfortu pracy naszych pracowników.

Nasza drukarnia uważana jest przez Klientów i audytorów za jedną z najczystszych w Polsce. Zawdzięczamy to surowym standardom, jakie postawiliśmy przed sobą w celu utrzymania czystości. W naszej firmie obowiązuje Program higieny i czyszczenia. Celem instrukcji jest zapewnienie, że jakość produktów nie jest zagrożona. W ten sposób zapewniamy, że produkty są wytwarzane w bezpiecznych warunkach tzn. w kontrolowany, higieniczny sposób.

Własne Laboratorium

Ważnym aspektem, który ma pozytywny wpływ na zapewnienie wysokiej jakości produkowanych opakowań jest własne laboratorium. Sprzęt kontrolno-pomiarowy jest nadzorowany (kalibracja, adjustacja). Przyrządy pomiarowe wykorzystywane są do kontroli jakościowej produktów na wejściu, surowców, kontroli międzyoperacyjnej, a także kontroli jakości przy zwalnianiu wyrobów.

Technologia w trosce o wysoką jakość

W Preston Packaging nieustannie inwestujemy w nowoczesny park maszynowy, software oraz w rozwój technologii produkcji. Automatyzacja nie tylko przyspiesza procesy , ale również pozwala minimalizować ryzyko błędów. Pracujemy na maszynach drukujących renomowanego producenta, które wyposażone są w technologie kontroli druku .

System pomiaru spektralnego Prinect Inpress Control w pełni automatycznie i bez interwencji operatora dokonuje kontroli druku. Odchylenie koloru ΔE jest stale wyświetlane i regulowane bez wyciągania arkuszy. W ten sposób osiągamy bezkonkurencyjne prędkości produkcji i redukujemy czas pracy. Jeśli coś odbiegałoby od normy, na pewno to wychwycimy.

Drugi z systemów, Prinect Inspection Control, w który wyposażona jest nasza maszyna drukująca Heidelberg 106 XL, zapewnia najwyższą wydajność w zakresie kontroli arkuszy. Podczas kontroli produkcji system na bieżąco porównuje wydrukowane arkusze z utworzoną „cyfrową kartą referencyjną”. Dwie kamery o wysokiej rozdzielczości w pełni sprawdzają każdy arkusz w druku. Pozwala to na wykrycie błędów drukarskich podczas produkcji i zapobieganie dalszym kosztom. Szczególnie w przypadku opakowań dla branży farmaceutycznej, gdzie istotne jest bezpieczeństwo końcowego Klienta, treść na opakowaniu gotowym musi być zgodna z plikiem dostarczonym przez producenta.

Dążymy do zapewnienia najwyższej jakości na każdym etapie produkcji. Ewentualne błędy należy zidentyfikować na wczesnym etapie, aby spełnić rosnące wymagania Klientów branży farmaceutycznej i kosmetycznej.

Ekologia jest naszym obowiązkiem

Proces produkcji opakowań zawsze wiąże się z powstającymi odpadami. Naszym celem na ten rok jest takie przygotowanie plików do realizacji, by w miarę możliwości, minimalizować odpad produkcyjny.

Wśród działań, które realizujemy jest pogłębiony system segregacji makulatury na trzy frakcje. Od momentu kiedy wdrożyliśmy ten podział nasi pracownicy oprócz tego, że sami chętnie to stosują, także często pilnują się wzajemnie, by nie popełniać błędów przy segregacji. Jest to bardzo budujące, gdy obserwujemy, jak ludzie angażują się w troskę o środowisko. Powstające podczas procesu odpady są utylizowane w praso kontenerze, dzięki czemu zapobiegamy niewłaściwemu wykorzystaniu odpadów produkcyjnych.

Jak edukujemy zespół, aby współpracował zgodnie z wyznaczonymi standardami?

Samo wprowadzenie procedur i standardów nie wystarczy. Niezbędne jest także wyjaśnienie Pracownikom zasadności stosowania się do wyznaczonych standardów i ciągła edukacja w tym zakresie. Tylko w ten sposób możemy zagwarantować najwyższą jakość naszych wyrobów. W związku z tym w Preston Packaging odbywają się cykliczne spotkania jakościowe z pracownikami produkcji, wyjaśniające kwestie mające wpływ na jakość produkowanych opakowań. Przeprowadzamy także szkolenia przypominające o obowiązujących standardach, by posiadana wiedza została utrwalona.

PODSUMOWANIE

akość produkcji to bardzo ważny aspekt, którym powinno się kierować każde przedsiębiorstwo produkcyjne. Działamy w wielu obszarach, by zagwarantować naszym Partnerom bezpieczny proces produkcji opakowań. W realizację tego celu zaangażowany jest cały zespół. Wszyscy doskonale rozumiemy istotę najwyższej jakości wyrobów w produkcji opakowań i ulotek. Kreujemy nową jakość w poligrafii. Quality reinvented – to właśnie Preston Packaging.

Przeczytaj także...

Zobacz więcej wpisów

Industry 4.0. w drukarni offsetowej

Co nas czeka na rynku opakowań w 2025 roku?